用丰田生产方式帮您消除浪费

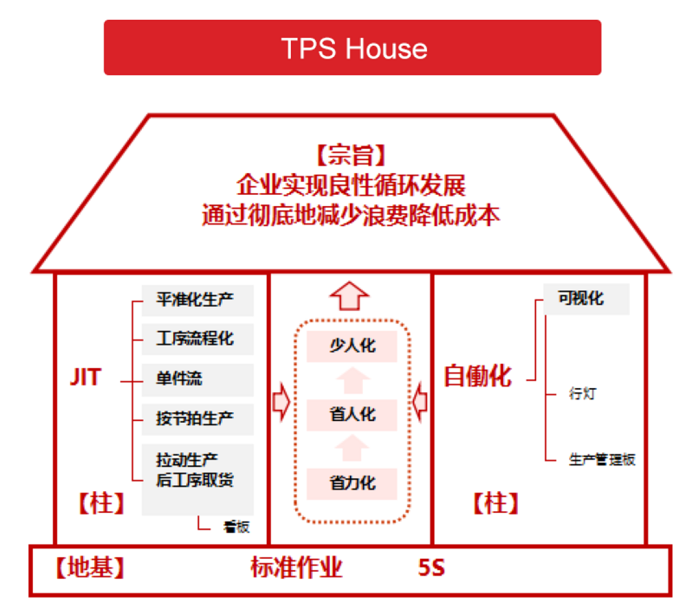

享誉世界的丰田生产方式 TOYOTA Production System(TPS),诞生于20世纪50年代的现场生产中,经过了漫长的时间考验,已经形成了一套刻在丰田人DNA里的管理体系&践行准则。

现如今,TPS不仅应用在制造行业的生产现场,更广泛应用在各行各业,医疗、物流、零售、餐饮等等,帮助这些企业更安全,更高效,并切实有效地提升利润。

TPS的成功离不开其最终目标之一:彻底消除浪费。它将浪费分为7大类。

对丰田来说生产过剩造成的浪费是最坏的。因为这个是造成其他浪费的源头。

2. 等待的浪费

如因设备问题、零件缺少而怠工。

3. 库存浪费

如因库存滞留、临时存放等造成空间浪费。

4. 搬运的浪费

如没有计划好路线、位置的无效搬运。

5. 动作的浪费

如因库存管理不当而花费大量时间寻找货物。

6. 作业本身的浪费

如防止不良品出现的辅助作业。

7. 过度作业的浪费

如重复多次的检查。

评估问题发生的地点,抵达现场,挖掘问题点,把握真因,有针对性地制定解决方案。当然,消除浪费不可“急于求成”,同时它也并不是“一劳永逸”的。市场、企业、作业现场都在不断变化,改善需要周而复始。